工場紹介シリーズ【第3弾・ポリ骨うちわ編】

完成までの流れ

うちわは、【印刷】→【断裁】→【抜き】→【貼り】→【検品・梱包】の工程を経て完成します。

印刷~加工まで全て自社一貫製造することで、低コスト・短納期での作成が可能となります。

印刷

コート90kgの特殊サイズの用紙をベースに印刷をします。

複数の絵柄を組み合わせ1枚の用紙にまとめて印刷することで、無駄を省き、紙の廃棄を減らしています。

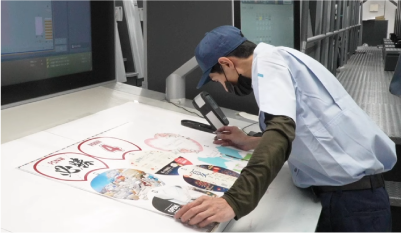

印刷中は、人の目だけでなく、機内に設置された高性能カメラで1枚ずつチェックをしています。印刷物に汚れ・傷が入ると、すぐにカメラが検知する仕組みになっています。

印刷後は、輸送などでうちわ同士が擦れてもインキが剥がれにくくなるよう、ニス引きを行い表面を保護しています。

断裁

紙を切る順番や向きを機械が自動で案内するため、各絵柄のサイズや面付けの位置がバラバラでも問題なく、スムーズに断裁を進めることができます。

抜き

専用の型抜き機を使い、最大1,000枚の紙をセットし、型を押し当て上から一度に型抜きします。

貼り

ローラーでうちわ骨にのりを付け、紙で挟んでプレスして骨と貼り合わせます。のりの状態が悪いと紙が剥がれてしまうため、30分毎にローラーとのりに異常がないか確認をしています。

ローラーでしっかりと圧着した後は、乾燥機内でのりを乾かします。

検品・梱包

乾燥したうちわは10本ずつ人の目で検品し、箱の中に回し入れて梱包します。

【検品項目】

・紙の位置がズレていないか

・のりがはみ出ていないか

・紙が剥がれていないか

・汚れや傷がないか

梱包と同時にはかりで重さも計り、正確な本数が入っているか確認します。うちわは静岡工場と四国工場の2ヶ所から発送しています。