工場紹介シリーズ【第2弾・クリアファイル編】

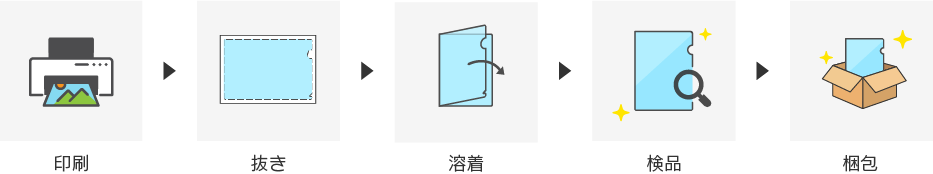

完成までの流れ

クリアファイルは、【印刷】→【抜き】→【溶着】→【検品】→【梱包】の工程を経て完成します。

印刷~加工まで全て自社一貫製造することで、低コスト・短納期での作成が可能となります。

弊社のPPシートは、全て国産のものを使用しており、温度・湿度管理された印刷室で保管し、温度差による静電気や結露を防ぐことで、高い印刷品質を保つことに繋がっています。

印刷

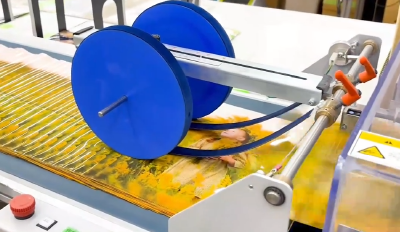

半透明のPPシートに印刷をします。クリアファイルの印刷は5色印刷(4色+白)が基本で、4色カラーの上に「白印刷」をのせることで、紙に印刷したようなハッキリとした発色・見栄えになります。

シートは水を吸わない素材のため、印刷後UVライトでインキを硬化乾燥させます。

印刷物には必ず色の測定パッチをつけ、印刷濃度が基準値かチェックします。基準値でない場合は濃度調整を行います。濃度を基準値に合わせて印刷することで正確な色を再現し、印刷の質を一定に保つようにしています。その他、見当合わせや傷の有無など、オペレーターが細かくチェックを行います。

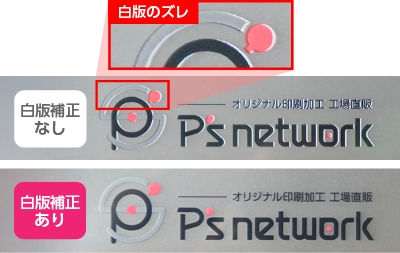

UVライトでの乾燥時には700℃以上の熱が当たることでシートに「伸縮」が起き、印刷のズレが出てしまうため、伸縮に合わせて補正した刷版を出力しています。

抜き加工

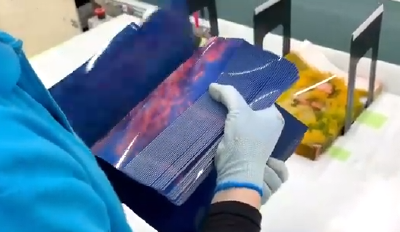

印刷したシートをクリアファイルの形に抜くため、1枚ずつ抜き機に通して刃入れをしていきます。

一般的に人の手で行うフチ取り作業を全自動で行うことにより、高い生産性を実現しています。

製品の形に抜いた後は、綺麗に積まれた状態で次の工程に渡します。

溶着

溶着機では、抜きの際に入れたセンターのスジで二つ折りにし、下部を超音波で溶着します。

検品・梱包

溶着をした後はカウンターで生産数を確認し、センターの折り目と溶着位置が正確か、傷や汚れがないかの最終検品を行います。

クリアファイルは指ぬき穴で開きやすく、裂け止めで力を逃して裂けにくい作りになっています。